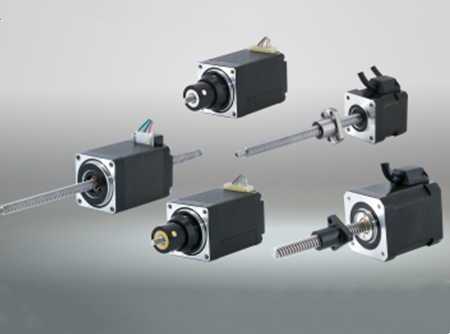

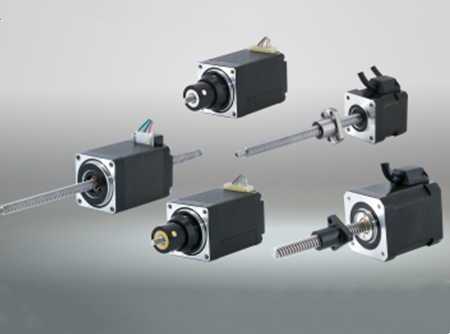

直线丝杆步进电机在自动点胶机的应用方案中,选型一定要准确。作为点胶机的核心驱动部件,直线丝杆步进电机通过将旋转运动转化为高精度直线位移,直接影响点胶的轨迹精度、出胶均匀性及设备稳定性。选型需综合考量负载特性、运动速度、定位精度及环境适应性,以实现点胶工艺的优化。

一、核心驱动:实现高精度轨迹控制。

直线丝杆步进电机在自动点胶机中主要用于驱动点胶阀的直线运动。在PCB板封装、芯片粘接等场景中,点胶轨迹需严格遵循预设路径,偏差需控制在±0.02mm以内。直线丝杆步进电机通过精密研磨丝杆与闭环步进驱动器的配合,可消除传统丝杆传动中的反向间隙,确保电机每步的位移精度。例如,当电机步距角为1.8°时,通过4细分驱动技术,每步位移量可细化至0.0045mm,结合丝杆导程设计,可实现微米级轨迹控制,满足高精度点胶需求。

二、负载匹配:保障动态响应能力。

自动点胶机在高速运动时,需克服点胶阀、胶管及胶水的惯性负载。直线丝杆步进电机的选型需基于负载质量、加速度及摩擦系数进行扭矩计算。例如,当负载质量为10kg、导轨摩擦系数为0.1、目标速度为0.2m/s时,电机需提供至少0.5Nm的连续扭矩以克服摩擦力,并预留20%的扭矩余量以应对加速阶段的动态负载。此外,电机惯量需与负载惯量匹配,通常建议负载惯量不超过电机惯量的3倍,以避免运动滞后或失步。

三、速度优化:平衡效率与精度。

点胶速度直接影响生产节拍,但高速运动可能引发振动或发热问题。直线丝杆步进电机通过矩频特性曲线选型,可确保在目标转速下输出足够扭矩。例如,当电机额定转速为600rpm时,需查验矩频曲线确认其在该转速下的输出扭矩是否满足负载需求。若需更高速度,可采用闭环步进驱动技术,通过实时位置反馈修正电机步距,在1000rpm转速下仍可保持±0.01mm的重复定位精度,兼顾效率与精度。

四、环境适应性:应对复杂工况。

自动点胶机可能面临高温、粉尘或腐蚀性气体等环境挑战。直线丝杆步进电机需具备防护等级IP54以上的密封结构,防止异物侵入导致丝杆磨损或电机短路。对于高温环境,需选用耐温100℃以上的润滑脂,并优化散热设计,如增加散热鳍片或采用强制风冷。此外,电机驱动器需支持抗干扰功能,避免电磁噪声影响点胶阀的出胶稳定性。

五、模块化设计:提升设备灵活性。

直线丝杆步进电机可与导轨、限位开关等组件集成为标准化模块,简化点胶机的机械结构设计。例如,采用铝合金型材机架与导轨的组合,可减轻设备重量并提升刚性;通过SD卡存储点胶程序,实现多机型间的快速参数复制。模块化设计还支持功能扩展,如加装双组分泵送系统可构成双液点胶机,或搭载视觉定位模块实现异形件的智能点胶。

在选型过程中,需重点关注丝杆导程、电机步距角及驱动器细分设置三者的协同优化。例如,导程为5mm的丝杆配合1.8°步距角的电机,在8细分驱动下,每脉冲位移量为5mm÷(200×8)=0.003125mm,可满足大部分点胶场景的精度要求。同时,需通过加速测试验证电机在最大负载下的动态性能,确保其在0.5秒内完成从静止到目标速度的加速过程,避免因响应迟滞导致点胶位置偏差。

以上内容由AI软件生成,如有错误或者其他问题,请联系我们删除。

直线丝杆步进电机在自动点胶机的应用方案中,选型一定要准确。作为点胶机的核心驱动部件,直线丝杆步进电机通过将旋转运动转化为高精度直线位移,直接影响点胶的轨迹精度、出胶均匀性及设备稳定性。选型需综合考量负载特性、运动速度、定位精度及环境适应性,以实现点胶工艺的优化。

一、核心驱动:实现高精度轨迹控制。

直线丝杆步进电机在自动点胶机中主要用于驱动点胶阀的直线运动。在PCB板封装、芯片粘接等场景中,点胶轨迹需严格遵循预设路径,偏差需控制在±0.02mm以内。直线丝杆步进电机通过精密研磨丝杆与闭环步进驱动器的配合,可消除传统丝杆传动中的反向间隙,确保电机每步的位移精度。例如,当电机步距角为1.8°时,通过4细分驱动技术,每步位移量可细化至0.0045mm,结合丝杆导程设计,可实现微米级轨迹控制,满足高精度点胶需求。

二、负载匹配:保障动态响应能力。

自动点胶机在高速运动时,需克服点胶阀、胶管及胶水的惯性负载。直线丝杆步进电机的选型需基于负载质量、加速度及摩擦系数进行扭矩计算。例如,当负载质量为10kg、导轨摩擦系数为0.1、目标速度为0.2m/s时,电机需提供至少0.5Nm的连续扭矩以克服摩擦力,并预留20%的扭矩余量以应对加速阶段的动态负载。此外,电机惯量需与负载惯量匹配,通常建议负载惯量不超过电机惯量的3倍,以避免运动滞后或失步。

三、速度优化:平衡效率与精度。

点胶速度直接影响生产节拍,但高速运动可能引发振动或发热问题。直线丝杆步进电机通过矩频特性曲线选型,可确保在目标转速下输出足够扭矩。例如,当电机额定转速为600rpm时,需查验矩频曲线确认其在该转速下的输出扭矩是否满足负载需求。若需更高速度,可采用闭环步进驱动技术,通过实时位置反馈修正电机步距,在1000rpm转速下仍可保持±0.01mm的重复定位精度,兼顾效率与精度。

四、环境适应性:应对复杂工况。

自动点胶机可能面临高温、粉尘或腐蚀性气体等环境挑战。直线丝杆步进电机需具备防护等级IP54以上的密封结构,防止异物侵入导致丝杆磨损或电机短路。对于高温环境,需选用耐温100℃以上的润滑脂,并优化散热设计,如增加散热鳍片或采用强制风冷。此外,电机驱动器需支持抗干扰功能,避免电磁噪声影响点胶阀的出胶稳定性。

五、模块化设计:提升设备灵活性。

直线丝杆步进电机可与导轨、限位开关等组件集成为标准化模块,简化点胶机的机械结构设计。例如,采用铝合金型材机架与导轨的组合,可减轻设备重量并提升刚性;通过SD卡存储点胶程序,实现多机型间的快速参数复制。模块化设计还支持功能扩展,如加装双组分泵送系统可构成双液点胶机,或搭载视觉定位模块实现异形件的智能点胶。

在选型过程中,需重点关注丝杆导程、电机步距角及驱动器细分设置三者的协同优化。例如,导程为5mm的丝杆配合1.8°步距角的电机,在8细分驱动下,每脉冲位移量为5mm÷(200×8)=0.003125mm,可满足大部分点胶场景的精度要求。同时,需通过加速测试验证电机在最大负载下的动态性能,确保其在0.5秒内完成从静止到目标速度的加速过程,避免因响应迟滞导致点胶位置偏差。

以上内容由AI软件生成,如有错误或者其他问题,请联系我们删除。

18825289603